Tanto si hablamos de procesos de conformado como de fabricación en general, el moldeo por inyección es uno de los más utilizados para dar la forma deseada a plásticos, metales, cerámicas y otros compuestos como la fibra de vidrio.

El material más utilizado en el inyectado es el plástico. Es un método rápido y preciso para crear piezas de plástico, también es relativamente económico si lo comparamos con otras técnicas, como la impresión 3D.

Introducción al moldeo por inyección

En esta introducción repasamos la definición, la historia y la relevancia del moldeo por inyección. Comprobarás que vivimos, quizás, en la época más interesante de este proceso, gracias a todas las innovaciones que están surgiendo.

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso para fabricar piezas sólidas al calentar el material hasta fundirlo y luego inyectarlo a alta presión dentro de la cavidad de un molde de metal.

Es apropiado para fabricar piezas en grandes volúmenes de producción, manteniendo una alta calidad en los acabados. Además, tiene un alto grado de automatización, por lo que ahorra coste de personal.

Historia del moldeo por inyección

El moldeo por inyección fue desarrollado en el siglo XIX, una época de gran desarrollo e innovación con nuevos materiales y procesos industriales.

La primera patente se registró en el año 1872. Era una máquina que funcionaba con nitrato de celulosa (celuloide), uno de los primeros termoplásticos, conocido por ser el soporte de las películas de cloruro de plata utilizadas en cine y fotografía.

Una fecha importante en la historia de este conformado es el año 1946, cuando se construyó la primera máquina de inyección de plástico comercial. Durante la Segunda Guerra Mundial la demanda de productos de plástico aumentó exponencialmente e impulsó esta industria.

La tecnología continuó avanzando las siguientes décadas y perfeccionando la técnica. Seguramente, la década de los 80 supuso un nuevo salto para el moldeado por inyección, gracias al desarrollo de la informática y a su aplicación en las máquinas industriales. En los años 90, los microprocesadores entraron en todos los procesos industriales importantes, incluido el que nos concierne en este texto.

En la época actual, la inteligencia artificial parece ser el nuevo paradigma que, seguramente, elevará la eficiencia de la inyección en molde a su máximo histórico.

Importancia del moldeo por inyección en la industria

Sin ninguna duda, el moldeo por inyección es uno de los procesos de fabricación más importantes de los últimos años y también en la actualidad.

Permite producir grandes series de piezas de excelente precisión dimensional y acabados de alta calidad. Por eso es tan utilizada para fabricar todo tipo de artículos y piezas de plástico.

Proceso de moldeo por inyección

El proceso de moldeo por inyección es relativamente sencillo. La mayor complejidad se encuentra en el diseño y la fabricación de los moldes, además de la utilización de máquinas de alta tecnología, que requieren de ajustes de alta precisión para permitir una automatización eficaz.

Etapas del proceso de moldeo por inyección

El proceso consta de pocas etapas y es muy sencillo de entender:

- El material, normalmente en forma de gránulos o pellets, se introduce por un tolva en la unidad de inyección.

- El material se funde mediante calor y se inyecta dentro del molde.

- Una vez en el interior, el material se enfría y solidifica, adoptando la forma del molde.

- Finalmente la pieza sólida se expulsa del molde.

Tras el proceso, se realizan los controles de calidad y se eliminan las imperfecciones.

Materiales utilizados en el moldeo por inyección

Los materiales más comunes son los termoplásticos como el ABS, PVC, polipropileno, nylon, etc. Pero también se puede aplicar a metales como el acero y el aluminio, o a cerámicas y siliconas.

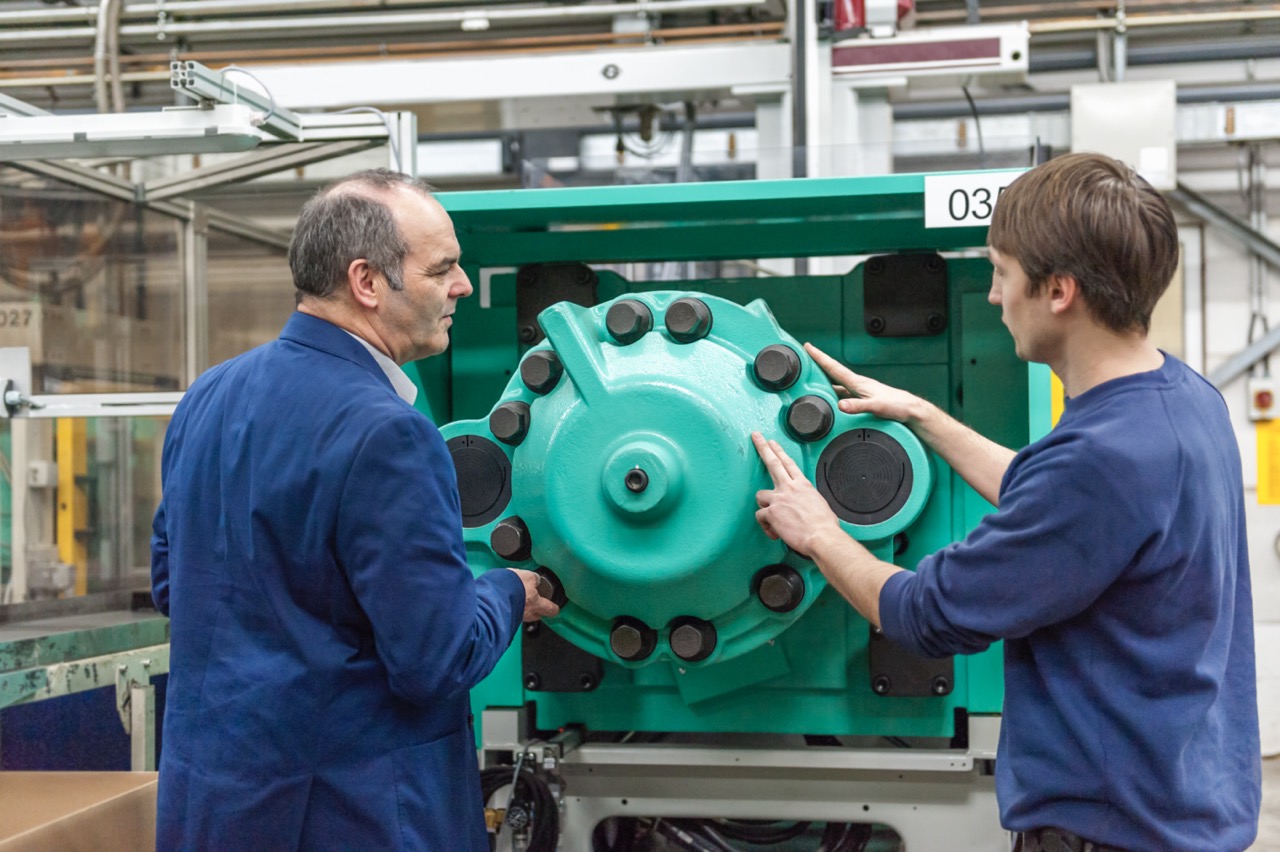

Equipos y maquinaria en el moldeo por inyección

La máquina de moldeo consta de dos unidades principales: la unidad de inyección, que funde y dosifica el material, y la unidad de cierre, que contiene el molde.

La máquina de inyección tiene otras partes importantes, como el sistema hidráulico o eléctrico, los controles electrónicos y la unidad de refrigeración.

Ejemplos de moldeo por inyección

Existen numerosos ejemplos que permiten ilustrar la gran utilidad de esta tecnología y el gran servicio que presta a la industria moderna.

Con plásticos se pueden fabricar juguetes, componentes de coches, carcasas de dispositivos electrónicos, múltiples tipos de envases, bolsas, botellas, cajas, etc.

Con metal, algunos ejemplos son instrumentos médicos, joyería, piezas para automoción, herramientas, etc.

Con cerámica pueden producirse componentes electrónicos, prótesis médicas, herramientas de corte, piezas para automóviles o aviones, entre otros.

Ventajas y desventajas del moldeo por inyección

Como ventajas, permite una gran precisión dimensional, excelentes acabados estéticos, alta velocidad de producción y una enorme versatilidad.

Su mayor desventaja es el coste de los moldes, que es elevado y no es adecuado para piezas pequeñas, aunque a veces se utiliza como la mejor alternativa.

Tendencias recientes en el moldeo por inyección

Algunas tendencias actuales son la fabricación de piezas más ligeras y resistentes gracias a la mejora de los materiales, el uso de moldes más rápidos como los moldes de aluminio, y la automatización del proceso mediante robótica e inteligencia artificial.

Aplicaciones del moldeo por inyección

Industrias que utilizan el moldeo por inyección

El moldeo por inyección tiene aplicaciones en sectores como el automovilístico, médico, electrónica, juguetes, construcción, etc.

Prácticamente cualquier industria que requiera fabricar piezas plásticas de alta calidad, especialmente de tamaños medianos o grandes, y a bajo coste recurre a este proceso.

Ejemplos de productos moldeados por inyección

Algunos ejemplos son carcasas de aparatos electrónicos (móviles, ordenadores, televisores, etc), piezas de automóvil como defensas, parachoques o salpicaderos, envases y embalajes, juguetes, mobiliario de baño y cocina, recambios industriales, etc.

Es un proceso tan versátil que permite fabricar desde un sencillo vaso desechable hasta piezas de alta precisión para dispositivos electrónicos o médicos.