Los moldes para inyección son la base del proceso de fabricación de piezas de plástico por inyección. Son los que permiten dar forma al producto final, mediante la inyección de material fundido en una cavidad.

En esta guía descubrirás todo lo relacionado con el diseño, fabricación, materiales y tipos de moldes para inyección, y comprenderás perfectamente cómo funcionan y cómo se fabrican estas implacables herramientas con las que se pueden fabricar en serie todo tipo de productos de plástico.

Tipos de moldes para inyección

Aunque desconozcas por completo el proceso de fabricación por moldeo, seguramente esperes que existan más de un tipo de molde y, efectivamente, se pueden utilizar más de una decena de ellos para crear piezas de plástico.

Moldes para inyección de plástico

Los moldes para inyección de plástico constan de varias partes principales, en común para todos los tipos: el portamoldes como soporte, el sistema de canales por donde entra el material y la cavidad.

La cavidad contiene el negativo del objeto a fabricar, y es donde se inyectará el plástico caliente que se solidifica para crear la pieza.

Existen diferentes tipos de moldes para plástico según el número de cavidades, el sistema de expulsión, el tipo de material, y otros aspectos.

Dos de los tipos más comunes son:

- Moldes de una cavidad: para producir una pieza en cada ciclo.

- Moldes de múltiples cavidades: permiten fabricar varias piezas idénticas en cada ciclo.

Además de estos, existen otras variedades que se adaptan a diferentes necesidades de producción u obtener diferentes acabados, como moldes stack (apilables), de colada caliente o fría, de colada mixta, etc.

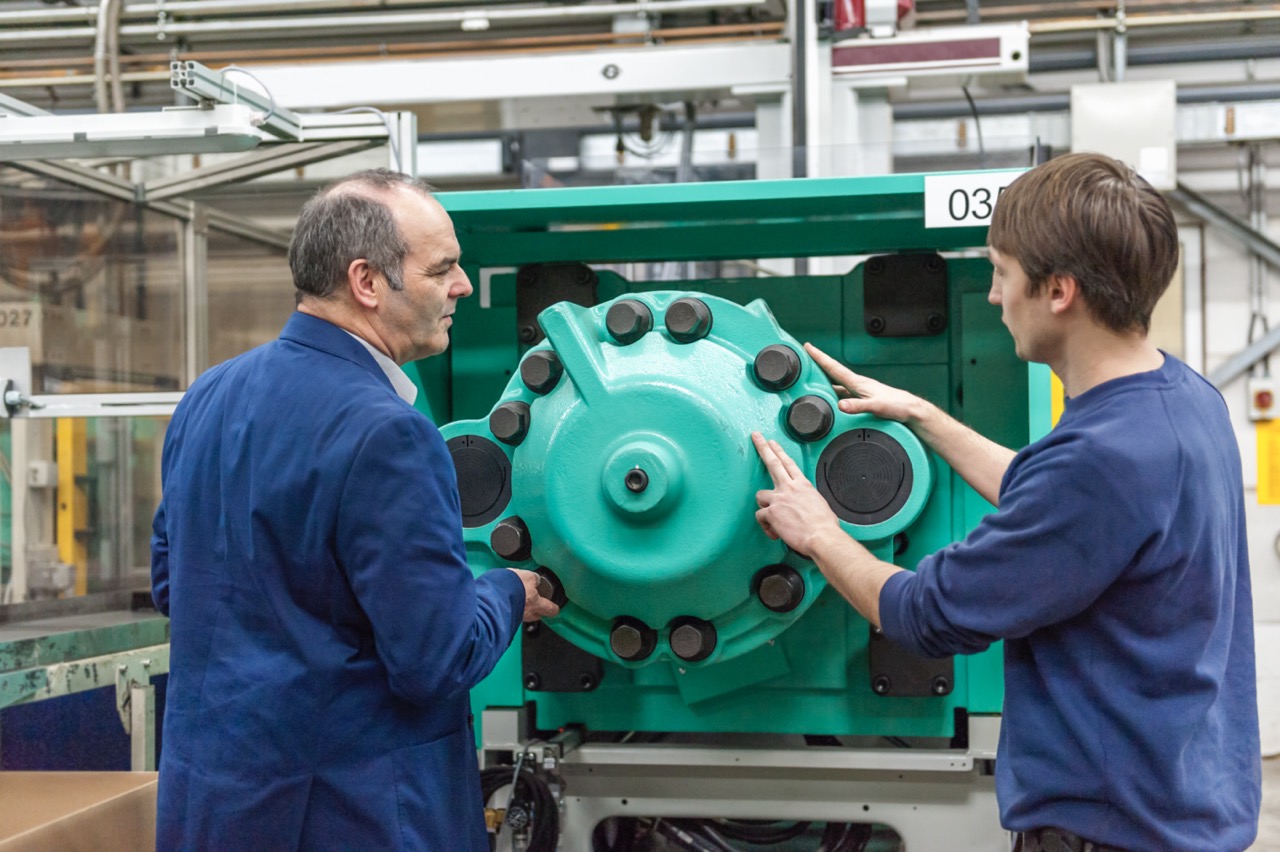

Fabricación de moldes para inyección

Existen empresas del sector de la manufactura de plásticos especialistas en diseñar y fabricar moldes para inyección. Este sector es muy importante para la economía de muchos países, ya que surte a otras industrias de peso como la de los electrodomésticos, la alimentaria o la automotriz.

Cómo se fabrica un molde para la inyección de plástico

La fabricación de un molde para inyección de plástico es un proceso altamente especializado que se puede resumir en varias etapas:

- Diseño del molde: se realizan planos con software CAD con las especificaciones del molde según las características de la pieza a fabricar.

- Elección del material: se eligen materiales resistentes al desgaste como aceros y otras aleaciones de metales, en función del volumen de producción, la calidad o el acabado que se quiera lograr.

- Mecanizado: se utilizan máquinas CNC para mecanizar las placas y crear la cavidad con la mayor precisión. También se realizan otros procesos como la electroerosión (EDM).

- Ensamblaje: se unen todas las placas y componentes para crear el molde.

- Acabado: se pule la superficie del molde y se aplican los tratamientos térmicos o recubrimientos necesarios.

- Pruebas: se realizan inyecciones de prueba para verificar el correcto funcionamiento y realizar ajustes.

- Mantenimiento: una vez se empiezan a utilizar, se realizan inspecciones y mantenimientos periódicos para mantener la funcionalidad y alargar la durabilidad.

Diseño de moldes para inyección

Es importante invertir en un buen diseño de los moldes para obtener todos los beneficios que ofrece la inyección de plásticos. El desempeño del sistema y la calidad final de todas las piezas depende de múltiples factores a la hora de diseñarlo. Se deben seguir unas normas básicas de diseño que garanticen el buen funcionamiento y durabilidad del molde.

Principios básicos de diseño de moldes para inyección

El diseño de un molde para inyección de plástico debe tener en cuenta varios principios importantes:

- Un sistema de llenado equilibrado para obtener un flujo uniforme.

- Sistema de refrigeración optimizado para un rápido enfriamiento.

- Es importante lograr una geometría adecuada de la pieza y ángulos de desmoldeo para facilitar la extracción.

- Una ubicación estratégica de los expulsores.

- Minimizar las contrasalidas para reducir costes.

- Prever contracciones y deformaciones de las piezas.

- Facilitar el mantenimiento y limpieza del molde.

Software de diseño de moldes

Normalmente se realiza con programas CAD específicos para el diseño de moldes de inyección, que permiten modelar la geometría e incluir todos los detalles necesarios. Algunos de los más utilizados son:

- Moldex3D: permite simulaciones y análisis para optimizar el rendimiento del molde.

- Solidworks Mold Design: integrado en Solidworks, especializado en moldes.

- Autodesk Moldflow: proporciona soluciones completas para el diseño y análisis.

Materiales para moldes de inyección de plásticos

El material con el que se fabrica un molde influye principalmente en la calidad del producto final, pero también en otros factores que dependen de sus propiedades, como el costo, el encogimiento, la temperatura de enfriamiento, el acabado final de la pieza o la durabilidad del molde, entre otros.

Selección de materiales para moldes

Se deben elegir teniendo en cuenta:

- El tipo de plástico a procesar y la temperatura.

- Los requerimientos de producción, como las dimensiones, el peso, etc.

- La precisión necesaria y acabado de la pieza.

- El número previsto de ciclos e inyecciones.

- El coste del material.

Los materiales más utilizados son varios tipos de acero, aleaciones de aluminio y aleaciones con níquel o cromo, así como plástico

Propiedades de algunos materiales utilizados en moldes

Para finalizar, cada material tiene sus propiedades y ventajas. Estos son algunos de los más utilizados y sus propiedades:

- Aceros: se obtiene una gran dureza, resistencia mecánica y térmica. Los más comunes son P20, H13, NAK80 o S136.

- Aleaciones de aluminio: son ligeras, tienen buena conductividad térmica y mayor mecanizabilidad.

- Aleaciones con níquel o cromo: alta resistencia al desgaste y dureza incluso en caliente. Como NAK80 o S390.

- Cobre-berilio: excelente conductividad térmica, resistencia a la corrosión y al desgaste.

La selección del material ideal dependerá del equilibrio entre sus propiedades y las necesidades de cada aplicación.