El proceso de inyección de plástico es uno de los métodos de fabricación más relevantes en la actualidad, que está detrás de muchos de los productos que usamos cada día.

Se desarrolló en la década de 1940 como una evolución de otras técnicas de moldeo y supuso un cambio de paradigma en la industria de los plásticos.

La inyección está presente en los sectores industriales más importantes, como en la fabricación de componentes para la industria automotriz o de envases para la industria alimentaria.

Proceso de inyección de plástico: una visión genera

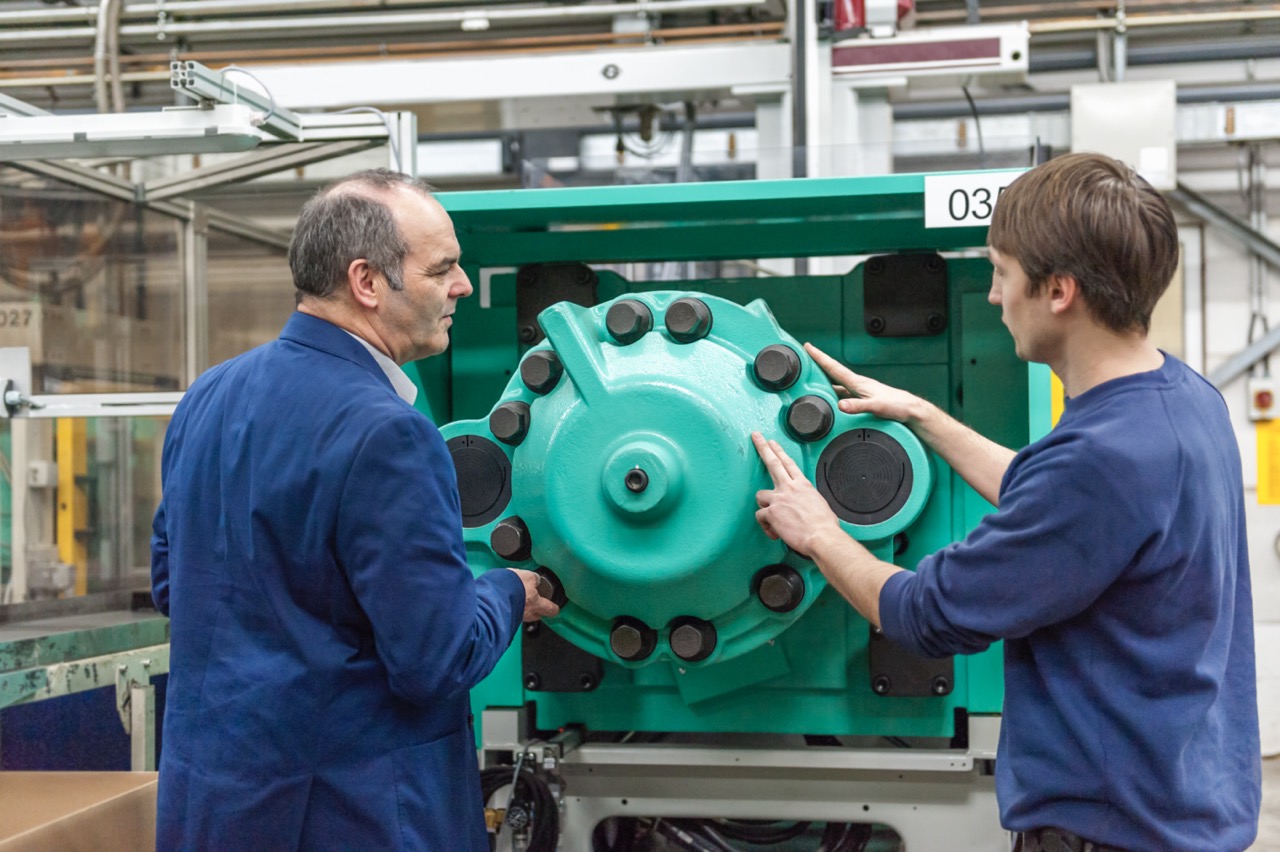

Generalmente, el moldeo por inyección trabaja con una automatización perfecta y requiere un exhaustivo control de los parámetros. Depende, en gran parte, de un proceso previo de diseño y fabricación de moldes de alta calidad, pero no necesita una gran cantidad de personal para llevarla a cabo.

Introducción a la inyección de plástico

Puede resumirse como el procedimiento que consiste en inyectar materiales termoplásticos fundidos en un molde cerrado a presión para obtener piezas de plástico de diferentes formas.

El enfriamiento y solidificación del plástico se realiza en el mismo molde, la pieza se extrae tras acabar el proceso.

Una de las mayores ventajas de esta técnica es que permite crear una gran cantidad de piezas con formas complejas y con un buen acabado superficial de forma rápida y económica.

Inyección de plástico paso a paso

Sin embargo, para comprender mejor las posibilidades y ventajas de la inyección de plástico, lo mejor es profundizar en los pasos que se siguen para fabricar una pieza.

Pasos del proceso de inyección de plástico

Entonces ¿Cuántos pasos se necesitan para realizar el proceso? Normalmente, el moldeo por inyección se puede dividir en cinco etapas. El procedimiento es sencillo y la máquina es la que realiza gran parte del trabajo sin apenas necesidad de intervención humana. Lo vemos a continuación, paso a paso.

Diseño y preparación del molde

El molde es una pieza de metal, generalmente acero, que contiene una o más cavidades con la forma deseada de la pieza. Debe diseñarse teniendo en cuenta el material y acabado del producto final, entre otros factores. Un buen diseño y preparación del molde es clave para obtener piezas de calidad.

Una vez obtenido el molde, se monta en la máquina inyectora y un operario ajusta los parámetros importantes, como temperatura, presión, velocidad de inyección, tiempo de enfriamiento, etc.

Inyección del material

El termoplástico, granulado o en polvo, se introduce por una tolva en el cilindro de la máquina, donde se calienta y se funde, alcanzando un estado líquido y fluido.

El husillo inyector impulsa el material fundido dentro del molde a alta presión, para eliminar las posibles burbujas de aire, llenando todos los pequeños huecos y espacios. Las temperaturas y presiones que se aplican dependen del tipo de plástico.

Enfriamiento y solidificación

Mientras permanece en el molde, el material fundido se enfría rápidamente adoptando la forma sólida del espacio vacío. En el molde se utilizan canales de refrigeración por aire o agua para acelerar la solidificación.

El tiempo de enfriamiento depende del grosor y forma de la pieza, pero suele ser de solo unos segundos para poder fabricar una nueva en el menor espacio de tiempo. Al final se obtiene una pieza completamente sólida.

Expulsión y retirada de piezas

Una vez solidificada, se abre el molde y mediante expulsores se extrae la pieza inyectada para dar paso a un nuevo ciclo de inyección.

Acabado y control de calidad

Tras la expulsión, las piezas moldeadas pasan por un proceso de acabado donde se eliminan rebabas e imperfecciones.

Finalmente, se realiza una inspección de calidad verificando las dimensiones, aspecto y funcionalidad antes de su uso o distribución.

En qué consiste el proceso de inyección de plásticos

Resumiendo todos los puntos anteriores, el proceso de inyección consiste en obtener piezas de plástico de alta calidad, con grandes ventajas que conoceremos a continuación.

Aplicaciones y ventajas

La inyección de termoplásticos permite fabricar desde piezas sencillas como recipientes, hasta componentes técnicos de alta precisión para la industria automotriz o aeroespacial.

Algunas de las ventajas principales de este proceso son:

- Permite producir grandes volúmenes de manera rápida y económica.

- Puede fabricar piezas con formas complejas, en diferentes grosores y con excelentes acabados.

- Existe una gran variedad de materiales termoplásticos para inyección como PP, ABS, POM, PC, etc.

- Tiene una mayor precisión y repetibilidad que otros procesos.

- Automatización del proceso mediante máquinas inyectoras.

- Tiene un bajo costo en comparación con otros métodos.

Tendencias: innovaciones y futuro

Algunas tendencias que marcarán el futuro de la inyección de plásticos son:

- Máquinas más rápidas y eficientes, con mayor control y automatización.

- Nuevos materiales de alto rendimiento como composites, bioplásticos, etc.

- Simulación del proceso por ordenador más preciso para optimizar parámetros y reducir costos.

- Fabricación de piezas más ligeras y resistentes para reducir el peso de los componentes para automoción o aeronáutica.

- Combinar la inyección con la fabricación aditiva e impresión 3D.

- Moldes mejorados con sensores y conectividad.

La inyección de plástico en la industria moderna

Las empresas continúan innovando y evolucionando cada año el moldeo por inyección para liderar el mercado y ofrecer los mejores resultados. El desarrollo de nuevos materiales, técnicas de moldeado, automatización y controles de calidad más rigurosos siguen posicionando a la inyección de plástico como una piedra angular de la industria moderna.